La rueda es un órgano mecánico con forma circular que, mediante la rotación alrededor de un eje, permite sustituir el movimiento de arrastre por el movimiento de rodamiento.

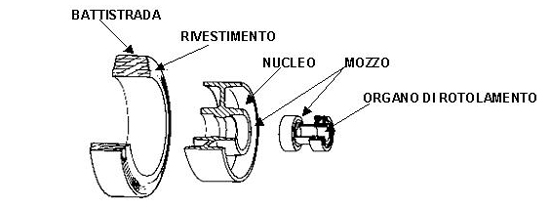

Los elementos principales que componen la rueda son:

la banda de rodaje, el revestimiento, la llanta, el cubo y los órganos de rodamiento.

BANDA DE RODAJE

La banda de rodaje es la superficie externa de la rueda, es decir, la parte en contacto con el suelo Puede ser lisa o esculpida con dibujos en relieve para aumentar la adherencia al suelo.

REVESTIMIENTO

El revestimiento, o banda, es el anillo externo, realizado en diversos materiales, que caracteriza la rueda.

El revestimiento es fijo cuando es solidario con la llanta (mediante un adhesivo o con anclaje mecánico) o ensamblado cuando está ensamblado mecánicamente en la llanta.

LLANTA

La llanta es la parte portante de la rueda, que une el revestimiento al cubo.

Puede tener distintas formas y estar realizada en materiales diferentes; asimismo puede estar compuesta por única pieza o por dos o más elementos unidos entre sí.

CUBO Y ÓRGANOS DE RODAMIENTO

El cubo es la parte central de la rueda, destinada a alojar directamente el eje o los órganos de rodamiento que facilitan la rotación (cojinetes de bolas, cojinetes de rodillos, bujes, etc.).

Según las diversas metodologías de construcción y los materiales que componen el revestimiento, es posible distinguir cuatro familias de ruedas: de goma, de poliuretano, monobloque y neumáticas.

Ruedas de goma (pueden ser de goma estándar, de goma vulcanizada elástica o de goma termoplástica).

En las ruedas de goma, el revestimiento está realizado con un elastómero conseguido a partir de goma natural y/o de síntesis.

Las gomas utilizadas en la construcción de ruedas para uso industrial pueden ser vulcanizadas o inyectadas.

En el primer caso, la goma, mezclada con adecuadas cargas minerales y agentes vulcanizantes, se somete a un proceso denominado de "vulcanización". En este proceso, la goma sufre una modificación sustancial de su estructura molecular: a partir del material "pastoso" al inicio del proceso, se consigue un producto que no se puede volver a fundir y que, con el tiempo, asume y mantiene la forma del hueco del molde en que se produce la reacción. El anillo conseguido de esta manera es ensamblado mecánicamente en la llanta. La goma vulcanizada presenta características significativas de deformación elástica dentro de intervalos relativamente amplios de cargas aplicadas, tanto en tracción como en compresión.

En el segundo caso, la goma se somete a procesos de síntesis química; el material conseguido de esta manera se inyecta en un molde donde previamente se ha introducido la llanta. La goma inyectada mantiene características de fusibilidad incluso después del embutido.

Las características físicas y mecánicas de las gomas vulcanizadas cambian según la calidad de la goma natural y/o sintética utilizada, el tipo y la cantidad de las cargas minerales añadidas y las condiciones en que se desarrolla el proceso de vulcanización.

Las gomas inyectadas normalmente tienen propiedades elásticas menores que las gomas vulcanizadas de mejor calidad, si bien son equiparables a las de gomas vulcanizadas de media y baja calidad.

A continuación se indican los principales parámetros físicos y mecánicos que caracterizan la calidad de la goma (para la definición de cada parámetro se remite a las normas indicadas junto al propio parámetro):

Estos parámetros no son independientes entre sí, es decir, cada modificación de uno de ellos normalmente conlleva la variación (en medida diferente) del resto.

La dureza es el parámetro más fácil de determinar; en general, su aumento reduce las propiedades elásticas (resiliencia, alargamiento a la rotura y carga de compresión) y

reduce las prestaciones de la rueda.

Parámetros como la resistencia al desgarro y la pérdida por rozamiento dependen, al contrario, principalmente de la composición de la goma vulcanizada y, solo secundariamente, de la dureza.

Ruedas de poliuretano (pueden ser de poliuretano colado o termoplástico)

En las ruedas de poliuretano, el revestimiento está realizado con un elastómero conseguido exclusivamente a partir de materias primas de síntesis.

Los poliuretanos son compuestos químicos conseguidos a partir de una reacción de polimerización que se activa y produce mezclando dos componentes pertenecientes a dos familias diferentes de compuestos (Di-Isocianatos y Polialcoholes), previamente calentados a temperaturas tales que se mantengan en estado líquido y con viscosidades relativamente bajas; en general, los poliuretanos elastoméricos no tienen cargas minerales agregadas. La mezcla reactiva es vertida o inyectada en moldes calentados, donde se han introducido las llantas metálicas o plásticas; la temperatura del molde y de la llanta presente en él garantiza que se complete la reacción de polimerización interna del poliuretano y el anclaje químico del poliuretano al adhesivo presente en la superficie de la llanta.

La amplia gama de compuestos químicos que se pueden utilizar permite conseguir innumerables formulaciones del elastómero; a menudo las características físicas y mecánicas del compuesto son parecidas en las diversas formulaciones estequiométricas (las llamadas "recetas"), pero el comportamiento en la fase de utilización puede variar significativamente según el producto utilizado.

El poliuretano colado normalmente no se puede volver a fundir, en general presenta buenas características de elasticidad asociadas con niveles medio-altos de dureza y de resistencia mecánica a la compresión y a la tracción.

El poliuretano inyectado se puede fundir después del proceso de embutido, en general presenta características de elasticidad inferiores y dureza superior con respecto al poliuretano colado.

Las características físicas y mecánicas principales de los poliuretanos son (para la definición de cada característica se remite a las normas indicadas al lado del propio parámetro):

Ruedas monobloque

En las ruedas monobloque, la llanta y el revestimiento están realizados en el mismo material. Según el material utilizado cambian las características físicas y mecánicas de la rueda.

Entre los materiales utilizados con mayor frecuencia para realizar este tipo de ruedas, cabe destacar el hierro fundido para mecánica y los materiales termoplásticos.

Ruedas neumáticas

En las ruedas neumáticas, el revestimiento consiste en un banda de goma con aplicación de una trama de tela y con cámara de aire interna, ensamblada en la llanta. La banda de rodaje puede ser esculpida o rayada para aumentar la adherencia de la rueda al terreno.

El soporte es el elemento de unión entre la rueda y el carro*. Normalmente, todas las ruedas necesitan un soporte para poder ser aplicadas al carro; se exceptúan las ruedas cuyo eje está integrado en el propio carro.

Los soportes pueden ser giratorios o fijos.

*El término "carro" suele designar cualquier equipo o máquina en el que se montan ruedas y soportes para facilitar su desplazamiento.

Soporte giratorio

El soporte giratorio gira alrededor de su eje vertical cuando cambia la dirección de marcha. El eje de la rueda está desalineado con respecto al eje del soporte, para facilitar la maniobra del carro.

Por "maniobrabilidad" se entiende la posibilidad del carro de cambiare de dirección y por "direccionalidad" la posibilidad del carro de mantener una determinada dirección.

Una excesiva diferencia de alineación reduce la direccionalidad del carro, debido al "ondeo" de la rueda (efecto "Swimmy").

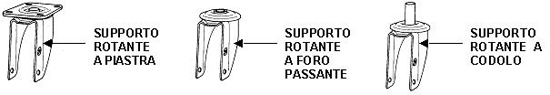

Según el tipo de fijación al carro, los soportes giratorios pueden ser de pletina, de agujero pasante y de espiga.

Los soportes giratorios de espiga pueden montar espigas de tipo y medidas diferentes; los tipos principales son: espiga roscada, espiga cilíndrica y espiga de expansión, según el tipo de fijación al carro.

Los soportes giratorios también pueden tener dispositivos de freno.

El freno es un dispositivo que permite bloquear solo la rotación de la rueda, solo la rotación del soporte o la rotación de la rueda y del soporte al mismo tiempo.

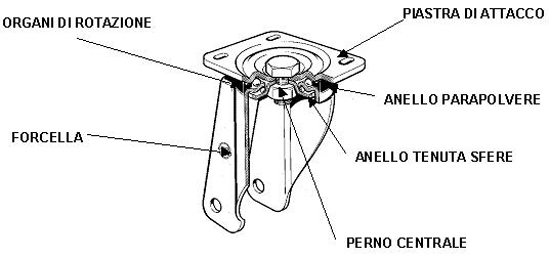

Los componentes del soporte giratorio son: la pletina de unión, la horquilla, el anillo de retén de las bolas, los órganos de rotación, el perno central y, eventualmente, el anillo guardapolvo.

Pletina de unión

La pletina de unión es el elemento que se utiliza para fijar la rueda al carro. Puede tener varias formas:

- Rectangular con cuatro orificios de fijación,

- Cuadrada con cuatro orificios de fijación,

- Triangular con tres orificios de fijación,

- Circular con orificio pasante,

- Circular con espiga.

Horquilla de soporte de la rueda

La horquilla es el elemento con la característica forma en "U" al revés que sostiene la rueda. En los extremos inferiores se encuentran los agujeros para introducir el eje de la rueda, mientras que en la parte superior están montados los órganos de rotación.

Anillo de retén de las bolas (ATS)

El anillo de retén de las bolas es el elemento que encierra los órganos de rotación del soporte. En casos particulares, puede tener exclusivamente la función de guardapolvo o de protección.

Órganos de rotación

Los órganos de rotación permiten que la pletina gire sobre la horquilla. Están realizados con coronas de bolas colocadas en contacto entre la pletina y la horquilla (llamadas "girobolas") o con cojinetes de bolas, cónicos o axiales lubricados con grasa para protegerlos contra el polvo, los líquidos y otros agentes agresivos.

Los órganos de rotación influyen significativamente en la capacidad del soporte.

Perno central

El perno central es el elemento de unión entre la pletina y el anillo de retén de las bolas (ATS); de esta manera la pletina y el ATS forman una única pieza, mientras que la horquilla puede girar libremente alrededor de su eje.

El perno puede estar:

- Integrado en la pletina, se obtiene por embutición y remachado tras ensamblar los componentes.

- Integrado en la pletina, se obtiene por embutición en caliente sobre las pletinas y fijación con tuerca autobloqueante;

- Compuesto por un tornillo y una tuerca.

Anillo guardapolvo

El anillo guardapolvo es el elemento que protege los órganos de rotación del soporte giratorio. Protege los órganos de rotación contra el polvo y los agentes agresivos sólidos de media granulometría.

Soporte fijo

El soporte fijo se encarga de mantener la rueda a lo largo de una línea directriz, por lo que garantiza la direccionalidad del carro, mientras que su maniobrabilidad depende de la utilización de soportes giratorios.

El soporte fijo se encarga de mantener la rueda a lo largo de una línea directriz, por lo que garantiza la direccionalidad del carro, mientras que su maniobrabilidad depende de la utilización de soportes giratorios.

El soporte fijo en general consiste en una única pieza embutida en chapa de acero perfilada en "U" al revés. En los extremos inferiores se encuentran los agujeros para introducir el eje de la rueda, mientras que en la parte superior están situados los orificios para fijarlo al carro.

El eje es el órgano de unión que permite ensamblar la rueda al soporte. Normalmente consiste en un perno roscado con tuerca, arandelas, tubo y, si es necesario, espaciador.

En las aplicaciones ligeras, el eje se puede realizar mediante remache en la horquilla del soporte.