Progettati per:

• essere installati principalmente su transpallet elettrici, sia con operatore a bordo che a terra

• avere maggior durata di esercizio con movimentazione meccanica continua nel tempo

La ruota è un organo meccanico a forma circolare che, attraverso la rotazione attorno ad un asse, consente di sostituire il moto di strisciamento con il moto di rotolamento.

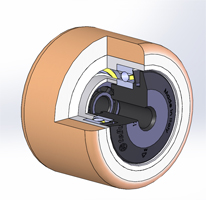

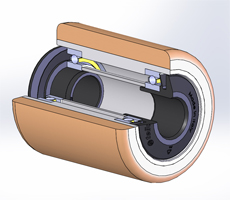

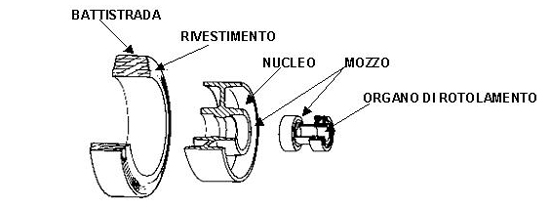

Gli elementi che costituiscono la ruota sono:

il battistrada, il rivestimento, il nucleo, il mozzo e gli organi di rotolamento.

BATTISTRADA

Il battistrada è la superficie esterna della ruota, ossia la parte a contatto con il suolo. Può essere liscio o scolpito con disegni in rilievo per aumentarne l'aderenza al suolo.

RIVESTIMENTO

Il rivestimento, o fascia di rotolamento è l'anello esterno, realizzato in materiale di diversa natura, che caratterizza la ruota.

Il rivestimento è fisso quando è reso solidale con il nucleo (attraverso un adesivo o con ancoraggio meccanico) oppure calettato quando è assemblato meccanicamente sul nucleo.

NUCLEO

Il nucleo è la parte portante della ruota, che collega il rivestimento al mozzo.

È realizzato in varie forme e in diversi materiali; può essere costituito da un unico pezzo oppure da due o più elementi uniti fra loro.

MOZZO E ORGANI DI ROTOLAMENTO

Il mozzo è la parte centrale della ruota, destinata ad accogliere direttamente l'asse oppure gli organi di rotolamento che facilitano la rotazione (cuscinetti a sfere, cuscinetti a rulli, boccole…).

In relazione alle differenti metodologie di costruzione ed ai materiali che compongono il rivestimento, si possono individuare quattro famiglie di ruote: gommate, poliuretaniche, monolitiche e pneumatiche.

Ruote Gommate (possono essere in gomma Standard, in gomma vulcanizzata Elastica o in gomma Termoplastica)

Nelle ruote gommate, il rivestimento è costituito da un elastomero ottenuto da gomma naturale e/o di sintesi.

Le gomme utilizzate per la costruzione di ruote per uso industriale possono essere vulcanizzate o iniettate.

Nel primo caso, la gomma, additivata con idonee cariche minerali ed agenti vulcanizzanti, è sottoposta ad un processo detto "di vulcanizzazione". In tale processo, la gomma subisce una sostanziale modifica della sua struttura molecolare: dal materiale "pastoso" di inizio processo, si ottiene un prodotto non più fusibile che assume e mantiene nel tempo la forma della cavità dello stampo in cui avviene la reazione. L'anello così ottenuto viene assemblato meccanicamente al nucleo. La gomma vulcanizzata presenta significative caratteristiche di deformabilità elastica entro intervalli relativamente ampi di carichi applicati sia in trazione che in compressione.

Nel secondo caso, la gomma è sottoposta a processi di sintesi chimica; il materiale così ottenuto è iniettato in uno stampo in cui è inserito preventivamente il nucleo. La gomma iniettata mantiene caratteristiche di fusibilità anche dopo lo stampaggio.

Le caratteristiche fisico-meccaniche delle gomme vulcanizzate variano in funzione della qualità della gomma naturale e/o di sintesi utilizzata, della tipologia e della quantità delle cariche minerali addizionate e delle condizioni in cui si sviluppa il processo di vulcanizzazione.

Le gomme iniettate hanno normalmente proprietà elastiche inferiori a quelle delle gomme vulcanizzate di miglior qualità, pur essendo comparabili a quelle di gomme vulcanizzate di media e ridotta qualità.

Di seguito sono indicati i principali parametri fisico-meccanici che caratterizzano la qualità della gomma (per la definizione di ciascun parametro, si vedano le norme indicate accanto al parametro stesso):

Questi parametri non sono indipendenti fra loro; in altri termini, ogni modifica ad uno di essi comporta normalmente la variazione (in entità diverse) anche degli altri parametri.

La durezza è il parametro di più immediata determinazione; in generale, al suo aumento corrisponde una riduzione delle proprietà elastiche (resilienza, allungamento a rottura, compression set), con un

peggioramento complessivo delle prestazioni della ruota.

Parametri quali resistenza alla lacerazione e perdita per abrasione dipendono invece prevalentemente dalla composizione della gomma vulcanizzata e, solo secondariamente, dalla durezza.

Ruote Poliuretaniche (possono essere in poliuretano Colato o Termoplastico)

Nelle ruote poliuretaniche, il rivestimento è costituito da un elastomero ottenuto esclusivamente da materie prime di sintesi.

I poliuretani sono composti chimici ottenuti da una reazione di polimerizzazione che si innesca ed avviene con la miscelazione di due componenti appartenenti a due differenti famiglie di composti (Di-Isocianati e Polialcoli), preliminarmente riscaldati a temperature tali da mantenerli allo stato liquido e con viscosità relativamente basse; in generale, i poliuretani elastomerici sono esenti da cariche minerali aggiunte. La miscela reattiva è colata o iniettata in stampi riscaldati ove sono alloggiati i nuclei metallici o plastici; la temperatura dello stampo e del nucleo in esso presente garantisce il completamento della reazione di polimerizzazione interna del poliuretano e l'ancoraggio chimico del poliuretano all'adesivo eventualmente presente sulla superficie del nucleo.

L'ampia gamma di composti chimici utilizzabili comporta la possibilità di ottenere innumerevoli formulazioni dell'elastomero; spesso le caratteristiche fisico-meccaniche del composto sono simili nelle diverse formulazioni stechiometriche (cosiddette "ricette"), ma il comportamento in fase di utilizzo può variare anche significativamente a seconda del prodotto impiegato.

Il poliuretano colato è normalmente non più fusibile, presenta in generale buone caratteristiche di elasticità abbinate a livelli medio-alti di durezza e di resistenza meccanica a compressione e trazione.

Il poliuretano iniettato è fusibile anche dopo il processo di stampaggio, presenta in generale caratteristiche di elasticità inferiori e durezza superiore rispetto al poliuretano colato.

Le principali caratteristiche fisico-meccaniche dei poliuretani sono (per la definizione di ciascuna caratteristica, si vedano le norme indicate accanto al parametro stesso):

Ruote Monolitiche

Nelle ruote monolitiche, nucleo e rivestimento sono realizzati nello stesso materiale. A seconda del materiale utilizzato, cambiano le caratteristiche fisico-meccaniche della ruota.

Tra i materiali più frequentemente utilizzati per la realizzazione di questo tipo di ruote, ricordiamo la ghisa meccanica e i materiali termoplastici.

Ruote Pneumatiche

Nelle ruote pneumatiche, il rivestimento è costituito da una copertura in gomma con inserto di trama di tela e con camera d'aria interna, assemblata sul nucleo. Il battistrada può essere scolpito o rigato per aumentare l'aderenza della ruota al terreno.

Il supporto è l'elemento di collegamento tra la ruota e il carrello*. Normalmente, tutte le ruote richiedono l'uso di un supporto per essere applicate al carrello; fanno eccezione le ruote il cui asse è integrato nel carrello stesso.

I supporti possono essere rotanti o fissi.

*Con il termine "carrello" si intende convenzionalmente qualsiasi attrezzatura o macchinario in cui vengano montate le ruote e i supporti, con la funzione di agevolare la movimentazione del carrello stesso.

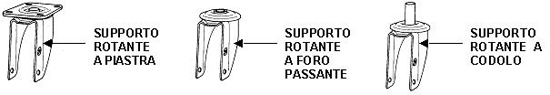

Supporto Rotante

Il supporto rotante ruota attorno al proprio asse verticale al variare della direzione di marcia. L'asse della ruota è disassato rispetto all'asse del supporto per consentire una buona manovrabilità del carrello.

Per "manovrabilità" si intende la possibilità del carrello di cambiare direzione, per "direzionalità" la possibilità del carrello di mantenere una direzione definita.

Un disassamento eccessivo riduce la direzionalità del carrello, a causa dello "sbandieramento" della ruota (effetto "Swimmy").

A seconda del tipo di fissaggio al carrello, i supporti rotanti possono essere a piastra, a foro passante e a codolo.

I supporti rotanti a codolo possono montare codoli di tipo e dimensioni differenti; le principali tipologie sono: codolo filettato, codolo liscio e codolo ad espansione, a seconda del tipo di fissaggio del complessivo al carrello.

I supporti rotanti possono essere muniti di dispositivi frenanti.

Il freno è un dispositivo che permette di bloccare la rotazione della solo ruota, la rotazione del solo supporto o contemporaneamente la ruota e il supporto.

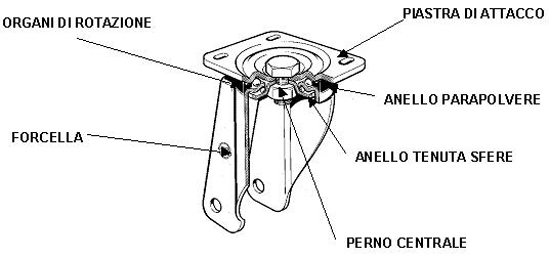

I componenti del supporto rotante sono: la piastra di attacco, la forcella, l'anello tenuta sfere, gli organi di rotazione, il perno centrale ed, eventualmente, l'anello parapolvere.

Piastra di attacco

La piastra di attacco è l'elemento di fissaggio al carrello. Può essere realizzata in forme diverse:

- Rettangolare con quattro fori di fissaggio;

- Quadrata con quattro fori di fissaggio;

- Triangolare con tre fori di fissaggio;

- Circolare con foro passante;

- Circolare con codolo.

Forcella supporto ruota

La forcella è l'elemento con la caratteristica forma ad "U" rovesciato che sorregge la ruota. Alle estremità inferiori sono realizzati i fori per l'alloggiamento dell'assale della ruota e nella parte superiore sono posti gli organi di rotazione.

Anello tenuta sfere (ATS)

L'anello di tenuta sfere è l'elemento che racchiude gli organi di rotazione del supporto. In casi particolari, può avere esclusivamente funzione di parapolvere o di protezione.

Organi di rotazione

Gli organi di rotazione consentono alla piastra di ruotare sulla forcella. Sono realizzati da corone di sfere poste a contatto tra la piastra e la forcella (chiamati "girosfere") o da cuscinetti a sfera, conici o assiali, opportunamente lubrificati con grasso a protezione da polveri, liquidi e altri agenti aggressivi.

Gli organi di rotazione influiscono significativamente sulla portata del supporto.

Perno centrale

Il perno centrale è l'elemento di unione tra la piastra e l'anello di tenuta sfere (ATS); piastra ed ATS formano così un unico pezzo, mentre la forcella rimane libera di ruotare attorno al proprio asse.

Il perno può essere:

- Integrale con la piastra, ottenuto per stampaggio e ribaditura successiva all'assemblaggio dei componenti;

- Integrale con la piastra, ottenuto per stampaggio a caldo sulle piastre e successivo serraggio con dado autobloccante;

- Composto da vite e dado commerciale.

Anello parapolvere

L'anello parapolvere è un elemento di protezione degli organi di rotazione del supporto rotante. Esso protegge gli organi di rotazione da polvere ed agenti aggressivi solidi di media granulazione.

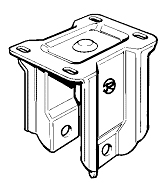

Supporto Fisso

Il supporto fisso ha il compito di mantenere la ruota lungo una linea direttrice e quindi garanitisce la direzionalità del carrello, mentre la manovrabilità dello stesso dipende dall'impiego di supporti rotanti.

Il supporto fisso ha il compito di mantenere la ruota lungo una linea direttrice e quindi garanitisce la direzionalità del carrello, mentre la manovrabilità dello stesso dipende dall'impiego di supporti rotanti.

Il supporto fisso è costituito generalmente da un unico pezzo stampato in lamiera di acciaio sagomata ad "U" rovesciato. Alle due estremità inferiori sono ricavati i fori per l'alloggiamento dell'assale della ruota, mentre nella parte superiore sono ricavati i fori di fissaggio al carrello.

L'assale è l'organo di collegamento tramite il quale si realizza l'assemblaggio della ruota sul supporto. È normalmente realizzato da perno filettato con dado, rondelle, tubetto e, ove necessario, distanziali.

Nelle applicazioni leggere, l'assale può essere realizzato con rivetto ribadito direttamente sulla forcella del supporto.

Iberruedas SPA - Società Unipersonale - Via Quattro Passi 15, 41043 Formigine (MO) - Italy - P.IVA/VAT NUMBER IT00180900367 - Capitale Sociale € 3.640.000 i.v - R.E.A. MO nr. 65528 – Reg. Imprese MO nr. 00180900367 Italia: 059 410300-306, E-mail: comm.italia@tellurerota.com - Estero: +39 059 410302, E-mail: comm.estero@tellurerota.com - Fax: +39 059 572859